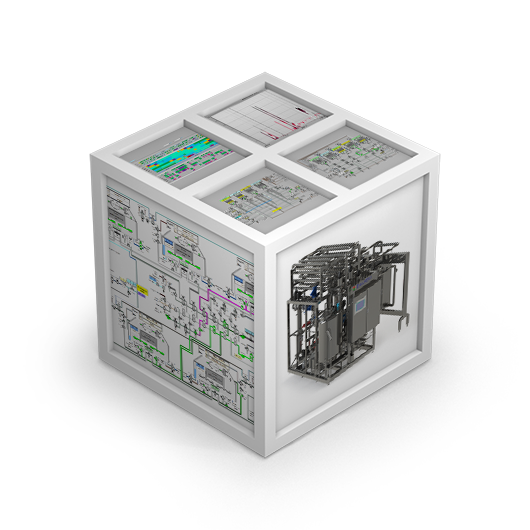

Инновационное комплексное решение для автоматизации предприятий по переработке молока

Инновационное комплексное решение для автоматизации предприятий по переработке молока

MILK.AI – это драйвер развития и инструмент контроля Вашего производства, который позволяет стабилизировать и повысить качество выпускаемой продукции, используя внутренние скрытые резервы предприятия.

Решение MILK.AI задает новый уровень управления производственным процессом на предприятии. Теперь автоматизация это не только и не столько управление клапанами, насосами и регуляторами. Теперь автоматизация – это своевременный контроль работы целого предприятия, анализ качества проведения технологических процессов, потребления всех энергосред на каждом технологическом этапе, нахождение взаимосвязей между отклонениями параметров техпроцесса и качеством произведенной продукции, а также их влияние на себестоимость.

Возможности комплексного решения MILK.AI

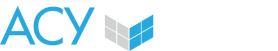

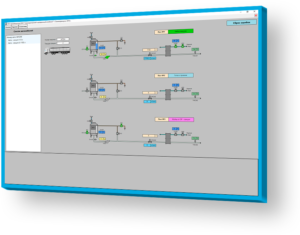

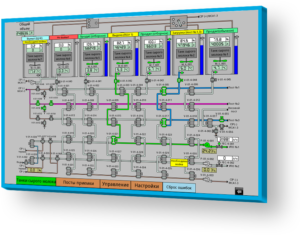

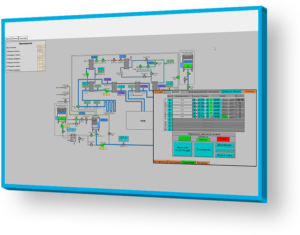

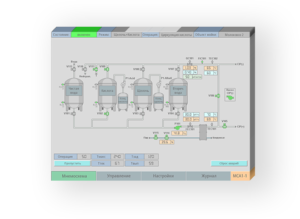

Модуль управления и контроля работы оборудования

- Управление оборудованием в автоматическом режиме (рецептурное управление, управление по производственной программе, управление маршрутами, очередь производственных заданий и многое другое);

- Сложная система технологических блокировок (контроль правильности и периодичности проведения необходимых моек, предотвращение смешивания продуктов/моющего, проверка всех смежных и пересекающихся маршрутов и т.д)

- Поддержка и оптимизация всех производственных процессов в заданном режиме;

- Получение и отображение информации в режиме реального времени о состоянии производственных процессов;

- Снижение потерь сырья за счет функции автоматического проталкивания продукта и смены сред;

- Уменьшение брака, минимизация ошибок персонала и простоев в работе;

- Отдельный сервер архивирования (сохранение всех параметров работы с частотой не реже 1 раз в секунду, количество архивируемых сигналов в реализованных проектах – более 100000);

- Удобный инструмент работы с архивами.

Модуль управления и контроля работы оборудования

- Управление оборудованием в автоматическом режиме (рецептурное управление, управление по производственной программе, управление маршрутами, очередь производственных заданий и многое другое);

- Сложная система технологических блокировок (контроль правильности и периодичности проведения необходимых моек, предотвращение смешивания продуктов/моющего, проверка всех смежных и пересекающихся маршрутов и т.д)

- Поддержка и оптимизация всех производственных процессов в заданном режиме;

- Получение и отображение информации в режиме реального времени о состоянии производственных процессов;

- Снижение потерь сырья за счет функции автоматического проталкивания продукта и смены сред;

- Уменьшение брака, минимизация ошибок персонала и простоев в работе;

- Отдельный сервер архивирования (сохранение всех параметров работы с частотой не реже 1 раз в секунду, количество архивируемых сигналов в реализованных проектах – более 100000);

- Удобный инструмент работы с архивами.

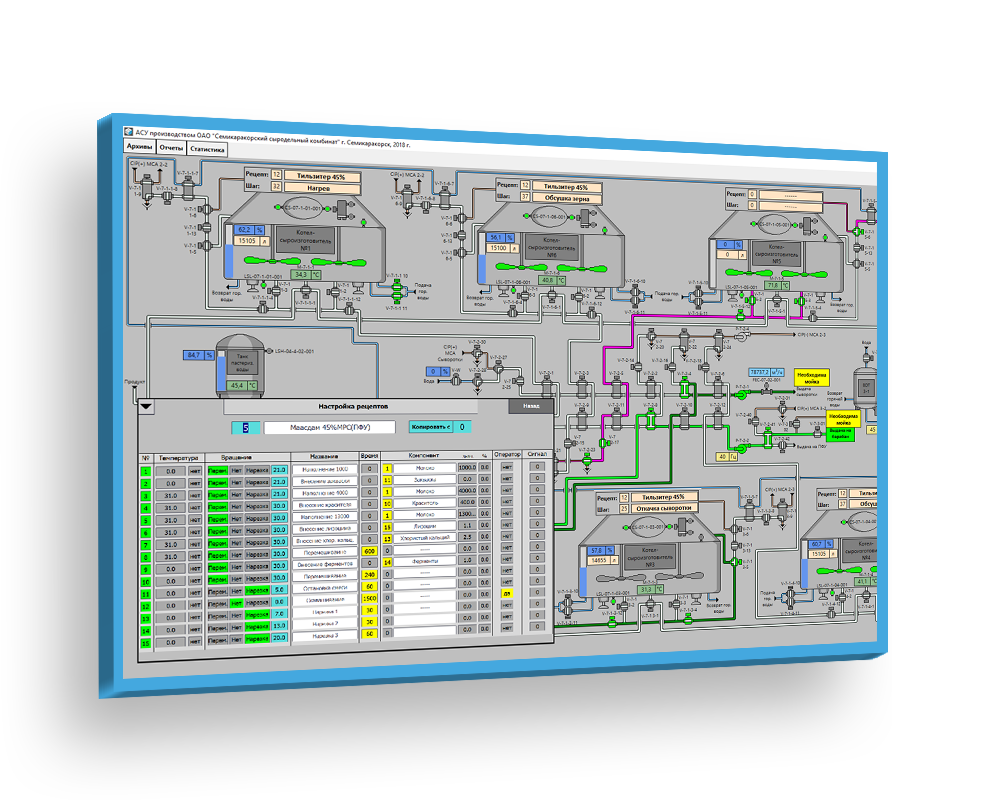

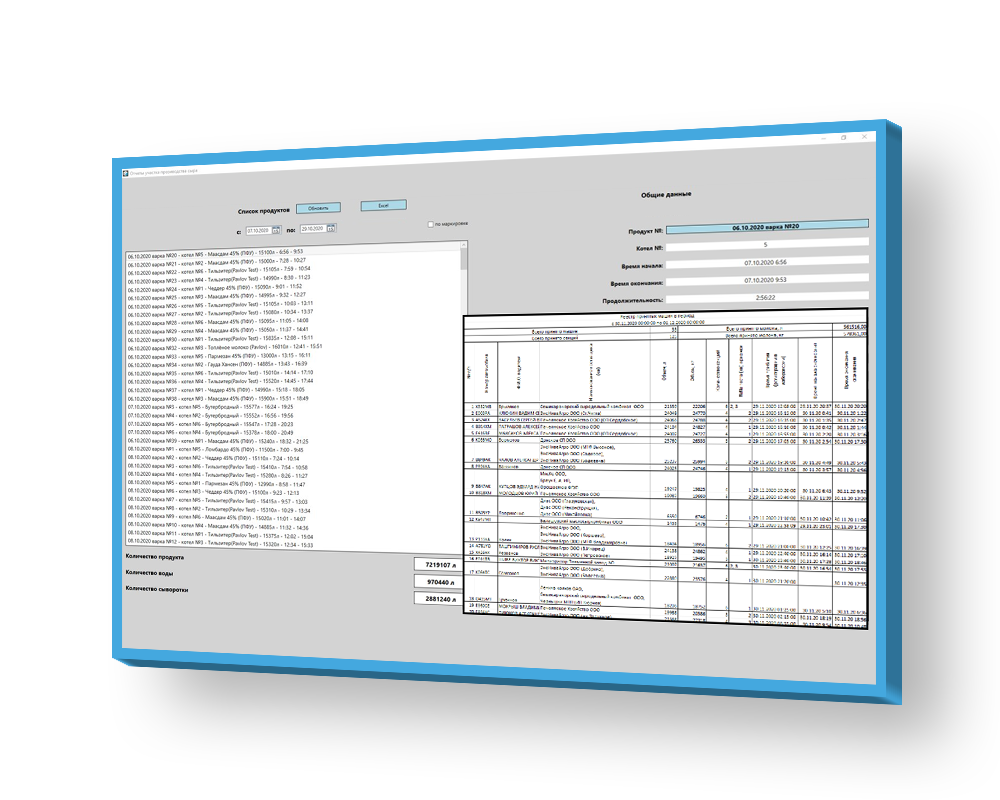

Модуль контроля эффективности работы оборудования

- Получение и быстрый анализ информации о работе оборудования на всех этапах и участках производства;

- Повышение эффективности использования оборудования, сырья, энергоресурсов;

- Независимый контроль за работой персонала;

- Повышение скорости обработки оперативной информации и принятия необходимых управленческих решений;

- Повышение качества продукции;

- Планирование производственных процессов на основании достоверной и детальной информации о загрузке производства и об использовании сырья.

Модуль контроля эффективности работы оборудования

- Получение и быстрый анализ информации о работе оборудования на всех этапах и участках производства;

- Повышение эффективности использования оборудования, сырья, энергоресурсов;

- Независимый контроль за работой персонала;

- Повышение скорости обработки оперативной информации и принятия необходимых управленческих решений;

- Повышение качества продукции;

- Планирование производственных процессов на основании достоверной и детальной информации о загрузке производства и об использовании сырья.

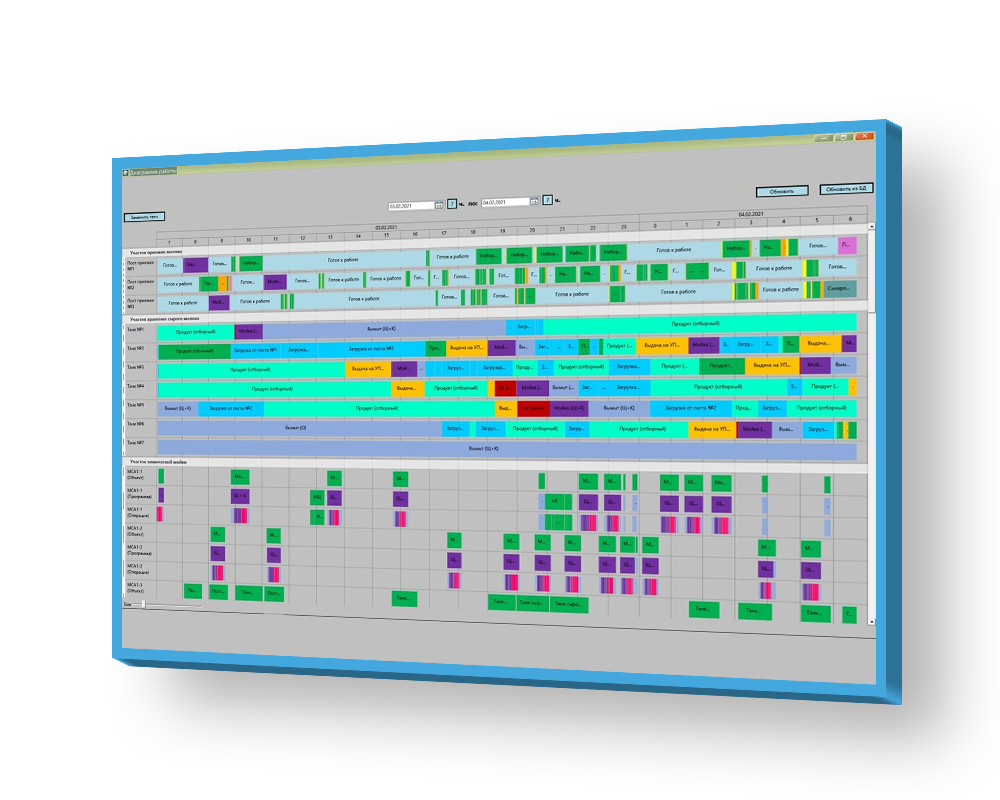

Модуль учета потребления энергосред

- Автоматический сбор, агрегация, последующая обработка и хранение данных по потребленным энергосредам (электроэнергия, вода, пар, лед.вода, сжатый воздух, растворы и т.д.);

- Возможность расчета удельного потребления энергосред на единицу готовой продукции в разрезе каждой единицы оборудования;

- Получение аналитической и сравнительной отчетности для своевременного выявления отклонений потребления энергосред от нормальных значений.

Модуль учета потребления энергосред

- Автоматический сбор, агрегация, последующая обработка и хранение данных по потребленным энергосредам (электроэнергия, вода, пар, лед.вода, сжатый воздух, растворы и т.д.);

- Возможность расчета удельного потребления энергосред на единицу готовой продукции в разрезе каждой единицы оборудования;

- Получение аналитической и сравнительной отчетности для своевременного выявления отклонений потребления энергосред от нормальных значений.

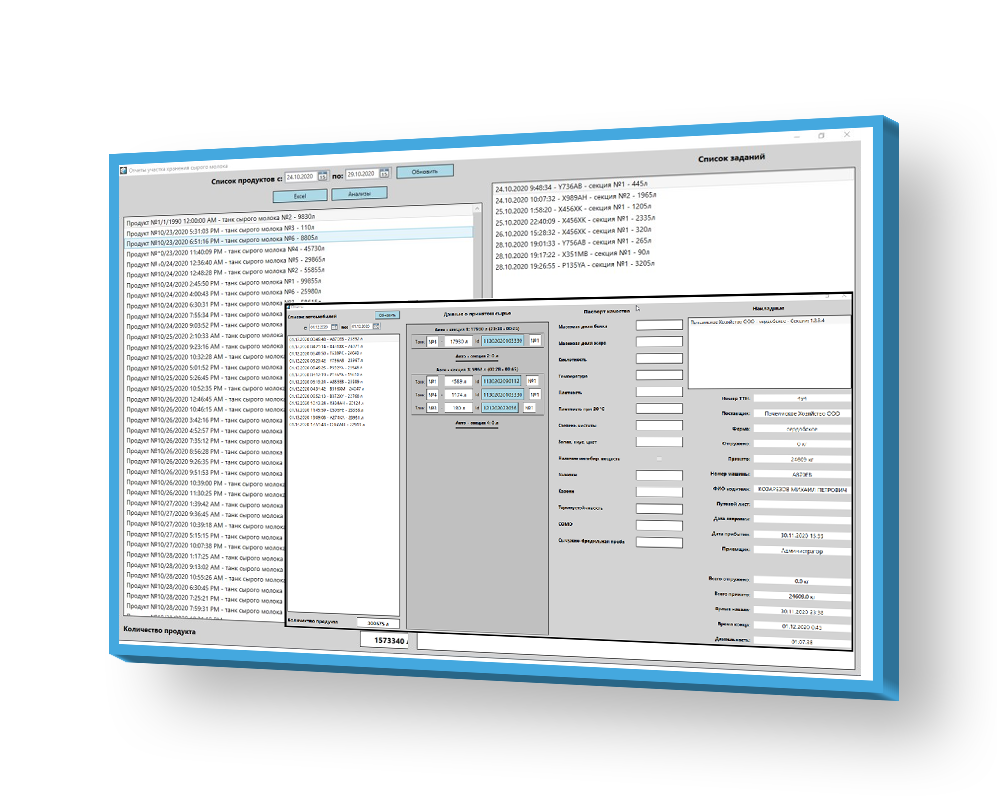

Модуль учета движения сырья и материалов

- Прослеживаемость продукции на всем производственном цикле: контроль, учет и анализ производственного процесса на всех его этапах: от поступления сырья на склад до отгрузки готовой продукции;

- Детальный анализ производственных цепочек: от сырья до готовой продукции, а также в обратном направлении;

- Учет и регистрация движений всех материалов;

- Сбор и хранение характеристик сырья (полуфабрикатов) на любой стадии производственного процесса;

- Контроль качества в процессе производства.

Модуль учета движения сырья и материалов

- Прослеживаемость продукции на всем производственном цикле: контроль, учет и анализ производственного процесса на всех его этапах: от поступления сырья на склад до отгрузки готовой продукции;

- Детальный анализ производственных цепочек: от сырья до готовой продукции, а также в обратном направлении;

- Учет и регистрация движений всех материалов;

- Сбор и хранение характеристик сырья (полуфабрикатов) на любой стадии производственного процесса;

- Контроль качества в процессе производства.

Модуль лабораторных анализов сырья и материалов

- Получение достоверной информации по результатам испытаний для принятия корректных своевременных управленческих решений;

- Регистрация и идентификация образцов, поступающих в лабораторию;

- Управление заданиями на проведение исследования. Поддержка ручных методик проведения исследований и взаимодействие с лабораторным оборудованием (анализаторами) в части формирования заданий для анализаторов и получения результатов исследований;

- Обработка и доставка результатов (верификация, печать, передача в другие системы и т. д. полученных результатов исследований);

- Внутренний контроль качества.

Модуль лабораторных анализов сырья и материалов

- Получение достоверной информации по результатам испытаний для принятия корректных своевременных управленческих решений;

- Регистрация и идентификация образцов, поступающих в лабораторию;

- Управление заданиями на проведение исследования. Поддержка ручных методик проведения исследований и взаимодействие с лабораторным оборудованием (анализаторами) в части формирования заданий для анализаторов и получения результатов исследований;

- Обработка и доставка результатов (верификация, печать, передача в другие системы и т. д. полученных результатов исследований);

- Внутренний контроль качества.

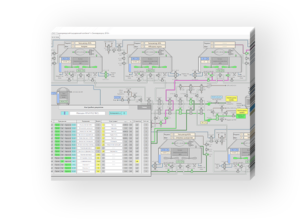

Модуль технологических и производственных отчетов

- Электронные отчеты (рапорты) за смену по каждому участку/единице оборудования;

- Отчеты по приемки сырья с привязкой к машинам/секциям/поставщиками и приемнику молока;

- Диаграммы работы пастеризационных установок;

- Отчеты по проведению мойки оборудования;

- Получение аналитической и сравнительной отчетности;

- Модуль выявления закономерностей между различными параметрами и данными по работе производственного оборудования и производства в целом.

Модуль технологических и производственных отчетов

- Электронные отчеты (рапорты) за смену по каждому участку/единице оборудования;

- Отчеты по приемки сырья с привязкой к машинам/секциям/поставщиками и приемнику молока;

- Диаграммы работы пастеризационных установок;

- Отчеты по проведению мойки оборудования;

- Получение аналитической и сравнительной отчетности;

- Модуль выявления закономерностей между различными параметрами и данными по работе производственного оборудования и производства в целом.

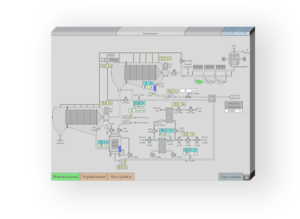

Реализованные проекты по автоматизации оборудования, линий и участков

Оборудование

- Модули приемки и учёта молока

- Пастеризационно-охладительные установки различной мощности для самых разных продуктов

- Деаэраторы

- Сепараторы, бактофуги

- Нормализаторы молока в потоке

- Емкостное оборудование различного назначения

- Мембранные установки микрофильтрации

- Мембранные установки ультрафильтрации

- Котлы-творогоизготовители

- Отделители сыворотки для производства творога

- Котлы-сыроизготовители

- Отделители сыворотки для производства твердых сыров (в том числе с предварительной посолкой зерна, внесением компонентов в зерно)

- Смесители компонентов в потоке

- Вакуум-выпарные установки (ВИГАНД и др)

Участки/линии

- Участки приема молока

- Участки термизации/пастеризации молока с нормализацией жирности в потоке

- Участки промежуточного хранения молока/сливок/сыворотки

- Участки производства ферментированных продуктов (ЦМП)

- Линии производства творога

- Линии производства твердых сыров

- Линии производства мягких сыров

- Линии производства сливочного масла методом преобразования ВЖС

- Линии производства сливочного масла методом сбивания

- Линии производства мороженого

- Линии переработки творожной сыворотки

- Линии переработки подсырной сыворотки

- Линии растворения сухого молока и внесения компонентов

Посты приемки

Участки хранения сырья, гребёнки

Пастеризаторы молока, сливок, сыворотки, нормализаторы жира

Сепараторы, бактофуги

CIP - станции

Котлы-сыроизготовители, котлы-творогоизготовители, участки приготовления сыра и творога

Сыворотко-отделители

Прессово-формовочные устройства

Кристаллизаторы

Вакуум-выпарные устройства (ВВУ)

Выгоды от внедрения

Повышение эффективности

- Снижение удельного потребления энергоресурсов;

- Повышение производительности работы;

- Снижение потерь сырья;

- Увеличение рентабельности работы всего предприятия.

Прозрачный контроль управления

- Прозрачность управления производственным процессом и отдельными подразделениями;

- Контроль качества сырья, промежуточного и конечного продукта;

- Получение достоверной информации в онлайн режиме на всех этапах производства.

Новый уровень автоматизации

- Работа установок по производственной программе;

- Автоматическая очередь выполнения технологических операций;

- Строгий контроль за выполнением технологических блокировок;

- Автоматический переход между средами.

Наши Заказчики

ОАО Глубокский молочноконсервный комбинат

ОАО Лидский молочноконсервный комбинат

СОАО Ляховичский молочный завод

ОАО Барановичский молочный комбинат

ОАО Березовский сыродельный комбинат

ОАО Молочный мир

ОАО Приозерский молочный завод

ОАО Молочный мир Щучинский филиал

Оказываем услуги

- Разработка конструкторской документации;

- Разработка программного обеспечения АСУ ТП;

- Шефмонтаж оборудования и электромонтажные работы;

- Ввод оборудования в эксплуатацию;

- Обучение/подготовка персонала;

- Гарантийное и постгарантийное обслуживание. Техническая поддержка работоспособности наших решений осуществляется в режиме 24/7.

Контакты

ООО «АСУ-Техно»

УНП 192014992

Инжиниринговая компания

Адрес:

220125, Республика Беларусь,

Минск, ул. Городецкая, д. 38А, пом. 30, к. 30

Телефон / факс:

Телефон: +375 (44) 738-87-81

Телефон: +375 (17) 236-76-74

Телефон: +375 (29) 180-73-28

Факс: +375 (17) 236-76-75